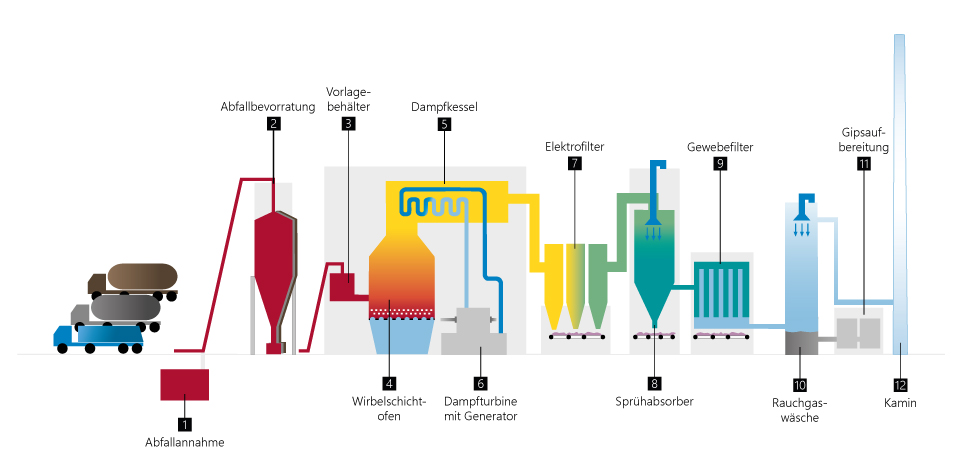

Bitte klicken Sie für mehr Informationen auf die Teilbereiche der Darstellung.

1-3: Die Brennstoffannahme, -lagerung und -mischung

Wöchentlich werden ca. 5.000 t Brennstoffe angeliefert. Diese setzen sich zusammen aus den stichfesten Brennstoffen (konfektionierter Brennstoff auf Klärschlammbasis und mechanisch entwässerte Klärschlämme), den thermisch getrockneten Klärschlämmen und den flüssigen Abfällen auf wässriger Basis.

Die stichfesten Brennstoffe werden in die beiden Einschüttgruben entladen, durch mechanische Austragsvorrichtungen ausgetragen und über zwei Steilförderer den drei Schlammsilos mit je 750 m³ Volumen zugeführt. Die vollgetrockneten, rieselfähigen Klärschlämme werden in Silofahrzeugen angeliefert und pneumatisch in das explosionsgeschützte Trockengutsilo mit 750 m³ Fassungsvermögen gefördert. Die so bevorrateten Brennstoffe werden aus den Silos durch mechanische Austragsvorrichtungen abgezogen, teilweise einem Mischer zugeführt und durch zwei Steilförderer zu den zwei Vorlagebehältern transportiert. Aus den Vorlagebehältern transportieren Schneckenförderer den Brennstoff weiter zu den zwei Wurfbeschickern des Wirbelschichtofens.

Die flüssigen Abfälle werden in Tankfahrzeugen angeliefert und mittels Pumpen in zwei Tanks mit je 60 m³ Volumen gepumpt. Aus den Tanks wird durch Rohrleitungen in Richtung Wirbelschichtofen gepumpt. Ein Teilstrom wird in den Schneckenförderern zum Brennstoff zugegeben und verbessert die Förderbarkeit, ein zweiter Teilstrom wird mittels Lanzen direkt oberhalb des Wirbelbettes in den Wirbelschichtofen dosiert und dient zur Senkung der Kopftemperatur.

4: Der Wirbelschichtofen

Das über die Wurfbeschicker in den Wirbelschichtofen eingetragene Brennstoffgemisch wird im Temperaturbereich zwischen 850 °C und 950 °C verbrannt. Die Feuerungswärmeleistung beträgt 37 MW.

Die Wirbelschichtfeuerung eignet sich besonders gut für Klärschlamm und andere niederkalorische Brennstoffe. Die Verbrennungsluft wird durch den Anströmboden gleichmäßig verteilt in die feinkörnige Wirbelschicht geblasen. Der sich dabei einstellende intensive Gas-Feststoffaustausch stellt eine vollständige Verbrennung sicher. Die gestufte Verbrennungsluftführung führt zu niedrigen CO und NOX-Werten. Der Brennstoff verweilt so lange im Wirbelbett, bis er ausgebrannt ist und in Form von feiner Asche mit dem Rauchgas in Richtung Freeboard ausgetragen werden kann. Nur ein kleiner Teil der Asche wird als Bettasche ausgetragen. Das Rauchgas verlässt die Nachbrennzone im Freeboard nach einer Verweilzeit von mindestens 2 Sekunden. Die Temperatur in der Nachbrennzone beträgt mindestens 850 °C.

5-6: Wärmenutzung und Stromerzeugung

Das bei der Verbrennung entstehende Rauchgas wird zur Wärmenutzung dem Dampfkessel zugeführt. Hier wird einerseits das Rauchgas auf ca. 220 °C abgekühlt und andererseits Dampf erzeugt: 41 Tonnen pro Stunde mit 40 bar und 400 °C. Die Dampfturbine nutzt den Dampf und treibt den Generator an, der ca. 8,5 MW Strom erzeugt. Der Dampf kondensiert anschließend im Kondensator. Das Kondensat wird gereinigt, in den Kessel-Speisewasserbehälter gepumpt und durch die Kesselspeisepumpen erneut dem Kessel zugeführt.

Im Kondensator wird die durch die Kondensation des Dampfes freiwerdende Wärmemenge an das im Kreislauf geführte Kühlwasser übertragen und dann über einen Zellenkühler an die Umgebungsluft abgegeben.

7-12: Die Rauchgasreinigung

Die 5-stufige Rauchgasreinigung stellt sicher, dass die Grenzwerte der 17. BImSchV sicher eingehalten und unterschritten werden. Sie besteht im Wesentlichen aus:

- Elektrofilter zur Rauchgasentstaubung

- Sprühabsorber zur Rauchgasvorbehandlung und Abwassereindampfung

- Gewebefilter zur Sprühproduktabscheidung

- 2-stufige Rauchgaswäsche

Die mit dem Rauchgas aus dem Wirbelschichtofen ausgetragene Flugasche wird im Horizontalkessel und im Elektrofilter abgeschieden, ausgetragen und pneumatisch zum Aschesilo gefördert.

Das im Elektrofilter entstaubte Rauchgas wird im nachfolgenden Sprühabsorber durch Verdampfung von Abwasser der Rauchgaswäsche und Kalkmilch gekühlt. Die Zugabe von Kalkmilch bewirkt eine Vorabscheidung von Chlorwasserstoff (HCl), Fluorwasserstoff (HF) und Schwefeldioxid (SO2). Zur Dioxin-, Furan- und Quecksilberabscheidung wird Aktivkohle in den Sprühabsorber dosiert. Zur Quecksilberabscheidung wird zusätzlich eine Polysulfidlösung dosiert.

Im Gewebefilter werden die festen Reaktionsprodukte der Schadstoffe mit den zugegebenen Ab- und Adsorbentien abgeschieden und der Staubgehalt weiter reduziert. Dieses Gemisch, auch Sprühprodukt genannt, wird aus dem Sprühabsorber und Gewebefilter ausgetragen und pneumatisch in das Sprühproduktsilo gefördert. Das vorgereinigte Rauchgas wird im Gas/Gas-Wärmetauscher weiter gekühlt. In der nachfolgenden 2-stufigen Rauchgaswäsche werden die restlichen Schadstoffe, insbesondere SO2 und HCl abgeschieden. Zur Rauchgaswäsche wird eine Suspension aus Wasser und Kalksteinmehl eingesetzt.

Die bei der SO2-Abscheidung entstehende Gipssuspension wird über ein Vakuumbandfilter gewaschen und entwässert. Der entwässerte Gips wird bis zum Abtransport im Gipssilo gelagert.

Das gereinigte und wasserdampfgesättigte Rauchgas wird in dem Gas/Gas-Wärmetauscher wieder aufgeheizt und dann mit Hilfe des Saugzuggebläses über den Kamin in die Atmosphäre entlassen.